随着新能源汽车和储能系统的快速发展,动力电池成为各类绿色能源载体的核心。无论是动力电池的研发、生产、出厂检测,还是后期应用与回收,充放电设备始终贯穿其中。那么,动力电池充放电设备到底有哪些技术要求?如何保证高效、精准、安全地完成每一组电芯的充放电管理?带着这些问题,本文将从多个维度深入解析动力电池充放电设备的结构、原理、技术发展和应用场景。

一、动力电池充放电设备的基本原理

1.1 充放电的核心机制

动力电池充放电设备的本质,是将外部电能以受控的方式注入或释放于电池,实现电能与化学能的高效转换。在充电阶段,设备通过精确控制电流和电压,将能量注入电池,使正负极材料发生可逆的化学反应;放电阶段则是能量输出的过程,电池内部储存的化学能转化为电能输出给负载。

1.2 充放电设备的关键参数

设备通常需要控制的核心参数包括充放电电流、电压、时间、充放电倍率、温度、截止条件等。只有实现精确控制,才能保证电池充放电过程的安全性和一致性。

二、设备分类与工作模式

2.1 按应用对象分类

实验室/研发用充放电设备:重视数据采集、精度和多功能性,支持多种测试模式,适用于电池性能开发、配方对比。

生产线用充放电设备:侧重大批量、高效率、自动化,常见为多通道并行工位,集成自动上下料和数据追溯。

售后维护/梯次利用用设备:支持多类型电池的快充、容量回收与分选,便于维修和资源再利用。

2.2 按工作模式分类

恒流/恒压充电(CC/CV):恒流充到一定电压后切恒压,最常见的锂电池充电曲线。

恒流放电:电池以恒定电流输出,便于容量与性能测试。

脉冲充放电/多段编程:模拟不同工况,如新能源汽车加速、制动等,实现实际工况再现测试。

三、设备结构与核心模块

3.1 主功率模块

采用高效功率变换技术(如高频开关电源、IGBT 或 MOS 管模块),实现高精度的电流电压输出和调节。

支持双向能量流,部分高端设备具备能量回馈功能,将放电能量回收至电网,降低能耗。

3.2 精密测控系统

内置高精度电流、电压采样单元(一般误差≤0.05%),保证数据可靠。

智能温度采集,结合热敏或红外传感器,实现多点温控保护。

先进的微处理器和 FPGA 协同,支持多种通信协议(如 CAN、RS485、以太网),便于与MES、自动化系统对接。

3.3 人机界面与管理系统

支持本地触控屏与远程计算机监控,便于参数设定、程序编辑、数据导出。

数据管理与追溯功能完善,便于生产质量分析和后续产品召回。

3.4 安全与防护单元

过流、过压、欠压、过温、短路等多重硬件与软件保护。

支持故障自诊断、异常预警与断电保护。

四、关键技术难点与解决方案

4.1 大电流与高精度的平衡

动力电池单体容量动辄几十安时,模组、整包级充放电电流可达百安、千安级。要在大电流输出下实现 mA 级精度,需采用专用分流器和高精度 A/D 采集技术,并做好散热和电磁干扰处理。

4.2 多通道并行与一致性控制

现代生产线上,往往需数十到数百个通道同时运行,必须保证每通道数据隔离、电气互不干扰,同时具备独立控制和集中管理能力。这依赖于模块化硬件设计与分布式控制架构。

4.3 高效能量回馈

放电测试产生大量能量,为了节能环保,先进设备支持能量回馈技术,将放电能量通过变换器回收至工厂电网,极大降低运营成本。

4.4 多维数据采集与分析

设备实时采集电压、电流、温度、容量、内阻等关键数据,自动生成测试报表和寿命预测,助力电池全生命周期管理。

动力电池充放电设备作为电池行业的“神经中枢”,直接关系到动力电池的品质、安全和可靠运行。从基础的恒流恒压充电,到大规模自动化产线的多通道并行与能量回馈,技术在持续升级。无论是实验室、产线还是回收利用环节,高效、安全、智能的充放电设备,都是动力电池产业链不可或缺的核心支撑。未来,随着电池新技术与绿色制造的不断推进,充放电设备也将朝着更高效、更智能、更环保的方向发展,为绿色出行和可持续能源保驾护航。

推荐新闻

推荐产品

-

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

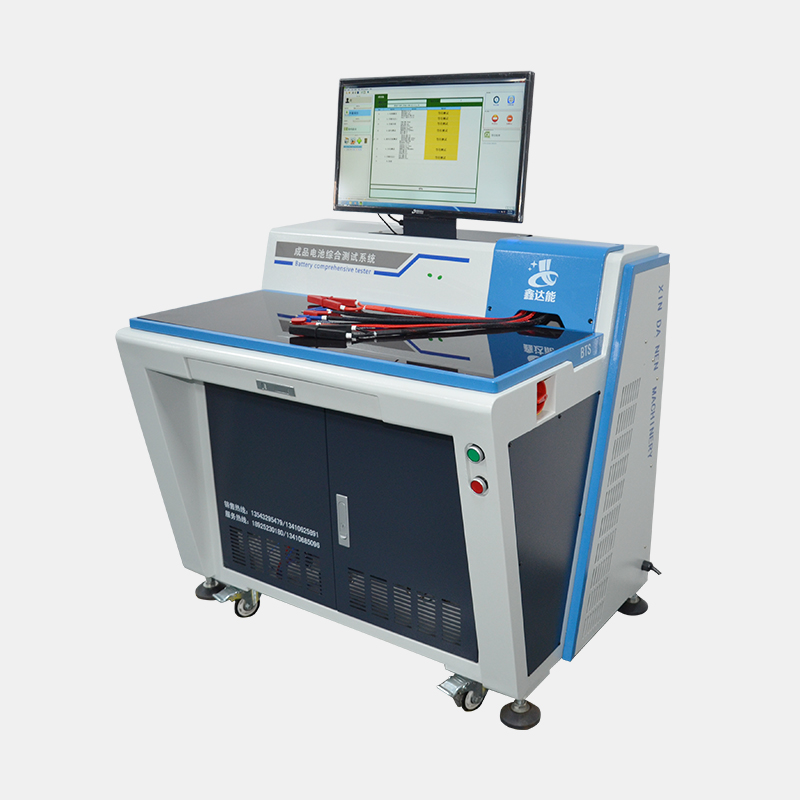

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04